Refino de petróleo

El sector del Refino de Petróleo cuenta en el Estado español con diez refinerías que se agrupan en cinco grandes empresas: Repsol Petróleo, CEPSA, B.P. Oil España, PETRONOR y ASESA. Desde el punto de vista medioambiental, la situación actual del sector se caracteriza por: Emisiones atmosféricas: operaciones de combustión, el almacenamiento de crudo y productos y fugas (principalmente SO2, COV y NOx); Aguas residuales: gran volumen con altas cargas de materia orgánica, aceites, sólidos en suspensión, sulfuros y amoníaco; Residuos: corrientes que contienen compuestos inorgánicos (sulfuros, metales…) y compuestos orgánicos. Se estima que la inversión necesaria para adaptar el sector a la normativa vigente es del orden de los 41.000 millones de pesetas

OPCIONES DE MINIMIZACION

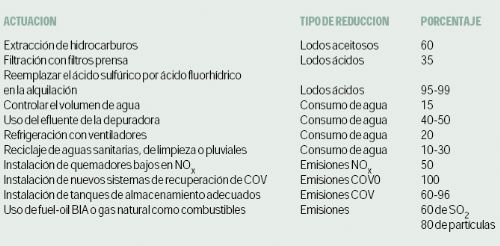

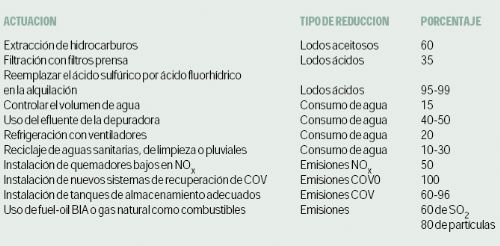

- Buenas Prácticas para Reducir la Generación de Residuos: Establecimiento de normas de almacenamiento, manipulación de los materiales, prevención de fugas y accidentes, segregación de subproductos y análisis periódico de parámetros de control.

- Recuperación y Aplicaciones de los Lodos Aceitosos: Recuperación de los hidrocarburos presentes en estos lodos, reducción del volumen generado y dar posibles aplicaciones de los mismos, tanto en la propia industria como en el exterior. Las distintas posibilidades de minimización de estos lodos se pueden dividir en tres grupos:

- Reducción en origen de la generación de lodos.

- Extracción de hidrocarburos.

- Reciclaje de lodos.

- Recuperación y Aplicaciones de los Lodos Ácidos: Reducción del volumen generado, valorización energética y comercialización de estos lodos mediante distintas medidas, como pueden ser su uso como fundentes en la fabricación de acero y cristal o como neutralizantes de flujos básicos de refinería.

- Recuperación del Material Filtrante: Regeneración de filtros, recuperación de hidrocarburos y envío a otras empresas, principalmente las cementeras.

- Reutilización de Catalizadores: Regeneración de los catalizadores en la propia refinería o enviándolos al proveedor, recuperación de metales y venta al exterior del residuo. En función de la composición del catalizador agotado (polimerización, óxido de plomo, cloruro de cobre, etc.), las posibles alternativas de minimización son: la recuperación de metales, su utilización como materia prima en cementeras, o como nutrientes del fósforo.

- Reciclaje de las Disoluciones Cáusticas: Reciclaje a otro proceso o a otra industria y recuperación de fenoles. Según la composición o procedencia de estas disoluciones (con sulfuros, fenoles o los fondos de los tanques) las posibles opciones de minimización son: ajuste del pH, reciclaje a otro proceso u otras industrias o la recuperación de fenoles.

- Recuperación y Aplicaciones de otros Subproductos y Residuos Generados: Recuperación y posibles aplicaciones de diferentes tipos de subproductos y residuos, como pueden ser la valorización energética de los lodos de coque o la regeneración de las disoluciones de aminas agotadas.

- Aplicaciones de los Residuos de Operaciones de Mantenimiento: Reciclaje y recuperación de distintos componentes del residuo generado en las operaciones de mantenimiento, ya sea en la propia planta o enviándolas al exterior.

- Buen Control Operacional del Proceso: Llevar a cabo una buena planificación de la producción y un control estricto de todas las operaciones que tienen lugar en la planta.

- Tratamientos Adecuados de las Emisiones Gaseosas: Dar un adecuado tratamiento a las corrientes gaseosas generadas durante el proceso, así como la recuperación de distintos compuestos (monóxido de carbono, azufre o dióxido de azufre para ácido sulfúrico) y la valorización energética de estas corrientes mediante las técnicas adecuadas.

- Reducción del Consumo de Agua: Sustitución de procesos húmedos por secos y reciclado del agua para su uso en equipos e instalaciones del proceso, como puede ser el uso del efluente de la depuradora de aguas residuales en las distintas instalaciones de la refinería o utilizar las aguas sulfhídricas procedentes de los destilados con arrastre de vapor en el desalado del crudo.

Modificaciones en el Proceso:

- Endulzado de hidrocarburos mediante procesos de hidrotratamiento.

- Instalaciones de unidades Merox para el endulzado de gases.

- Emplear procesos de lavado físico para desulfurar corrientes gaseosas.

- Realizar el lavado de gases ácidos mediante procesos de contacto de alta eficacia.

- Mejorar las condiciones de combustión mediante la instalación de quemadores bajos en NOX, recirculación de los gases de combustión, etc.

- Cambios a combustibles más limpios como el fuel-oil BIA o el gas natural.

- Instalación de grupo de cogeneración que utilizan como combustible el gas de refinería.

- Instalación de nuevos sistemas de recuperación de COV.

- Utilización de membranas líquidas soportadas (MLS) o en emulsión (MLE) para la extracción de hidrocarburos y metales de los efluentes.

Realización de Programas de I+D: Las líneas de investigación deben ir encaminadas hacia:

- Puesta a punto de nuevas técnicas de tratamiento de residuos producidos in situ.

- Métodos de enriquecimiento y acondicionamiento del crudo.

- Uso de fuentes de energías alternativas.

- Búsqueda de nuevos catalizadores.

- Puesta a punto de nuevas unidades de refino y mejora de las ya existentes.

- Búsqueda de nuevos aditivos de gasolinas.

Más información:

Estudio de Minimización. Sector: Refino de Petróleo. Ministerio de Obras Públicas, Transportes y Medio Ambiente. Subdirección General de Residuos. 1994