Sustitución de tóxicos en Cataluña

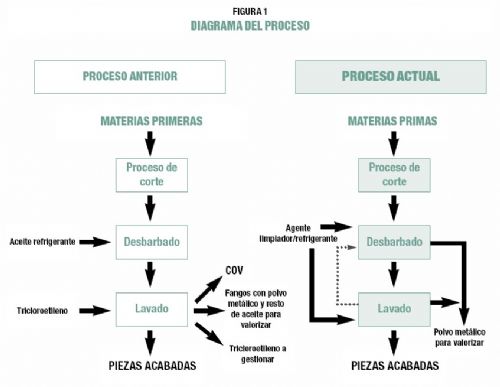

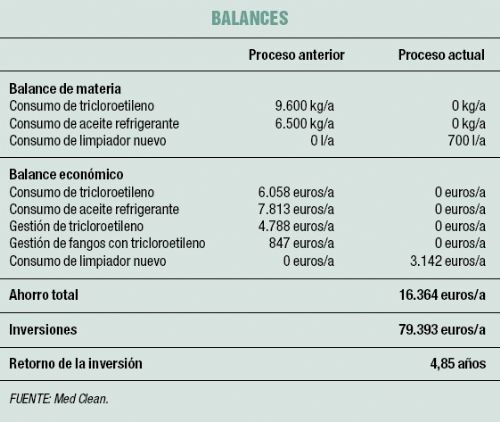

El Plan de Acción para la Protección y el Desarrollo de la Cuenca del Mediterráneo (PAM) tiene como objetivo la protección y mejora del medio ambiente y el desarrollo de la zona, basándose en el principio de sostenibilidad. El citado plan fue adoptado en 1975 por 16 estados mediterráneos y la UE, bajo el auspicio del Programa de las Naciones Unidas para el Medio Ambiente (PNUMA). Su marco legal comprende la Convención de Barcelona. Desde este ámbito y dentro de los centros de actividades regionales, se promueven y difunden experiencias para la prevención de la contaminación. Una de estas experiencias es la que reproducimos aquí por su interés y actualidad: la eliminación de tricloroetileno en la fabricación de pieza metálicas en una empresa radicada en la Roca del Vallès (Cataluña). La empresa Sasonia de Corte Fino, SA (La Roca del Vallès) se dedica a la fabricación de piezas metálicas mediante corte de alta precisión. La materia prima (bobinas de fleje metálico) se pasa por una enderezadora de rodillos para ponerla recta y, posteriormente, se lleva a las prensas donde se practica el corte. Para facilitar el mismo, el material se impregna por las dos caras con una fina capa de aceite. Acto seguido, y para eliminar las rebabas originadas durante el corte, las piezas se pulen con bandas abrasivas y cepillos metálicos (proceso de desbarbado). Como lubrificanterefrigerante se utilizan aceites de corte. Las piezas desbarbadas salen totalmente impregnadas de aceite. Esto implica que las piezas han de pasar por una etapa de lavado/desengrase que, en este caso, se realizaba con tricloroetileno, que debía ser renovado periódicamente. Como consecuencia de ello, se generaban unos residuos de tricloroetileno sucio, que se gestionaban externamente, y unos fangos que contenían polvo metálico y restos de aceite que se valorizaban con la chatarra. ELIMINAR EL USO DE TRICLOROETILENO Los motivos por los cuales la empresa decidió realizar las actuaciones de prevención en origen de la contaminación fueron los siguientes: La actuación realizada por esta empresa ha consistido en la instalación de una máquina de limpieza en la salida de cada una de las desbarbadoras existentes. Estas máquinas utilizan un agente limpiador no tóxico, en base acuosa (96% de agua desionizada). Las características de este producto, que además de limpiar también es lubricante/refrigerante, hacen que también pueda ser utilizado en las etapas de desbarbado, con lo cual se elimina el uso de aceites refrigerantes en este subproceso. Las máquinas de limpieza disponen de un sistema de separación de los aceites (procedentes del proceso de corte) y del polvo metálico procedente del desbarbado. De esta manera se alarga considerablemente la vida del producto que, finalmente, y después de su uso como agente de limpieza, se reutiliza para la etapa de desbarbado. Con la realización de este proyecto se han alcanzado todos los objetivos previstos. Las ventajas que se derivan al replante- arse los procesos productivos incorporando criterios medioambientales son claras. En este caso concreto, y después de la aplicación del nuevo agente limpiador, se ha logrado eliminar totalmente el uso de disolventes halogenados. Gracias a ello, se ha conseguido mejorar la calidad ambiental de la empresa y las condiciones de trabajo en lo que concierne a la salud de los trabajadores sin disminuir la calidad de las piezas fabricadas que exigen los clientes. Además, las características de este nuevo producto han permitido su uso como agente refrigerante en la operación de desbarbado y la eliminación del consumo de aceites refrigerantes en esta etapa del proceso. Más información: Miquel Crespo

ISTAS

Tel. 96 391 14 21

micrespo@istas.ccoo.es