PROCESO «COLDCUT». Eliminación del uso de aceites de corte y taladrinas peligrosos

La mayoría de los fluidos mecánicos utilizados actualmente son de base clorada, sulfurosa o de petróleo y contienen aditivos peligrosos. Estos fluidos generalmente se utilizan en grandes cantidades mediante «flooding» o «spray» de las herramientas de maquinaria.

El proceso «COLDCUT» pretende eliminar la utilización de aceites de corte, taladrinas, etc., mediante su sustitución por aire frío y muy pequeñas cantidades de lubricante de base vegetal/sintético no peligroso y con tendencia a biodegradarse. La tecnología aumenta la productividad del proceso, la vida de la herramienta de cortar y las tolerancias, mediante un incremento del «feedrate » (avance de carro) y la reducción de las temperaturas de la maquinaria. El proceso «COLDCUT» utiliza aire frío y un sistema de aplicación del lubricante de alta precisión. El aire frío reemplaza al agua o aceite utilizados como refrigerante. La aplicación de este lubricante es ajustable entre cero y 113 gramos por cada ocho horas. Se estima que el proceso «COLDCUT» puede constituir una reducción del uso de aceites de corte y taladrinas de un 98% y la eliminación de aquellos particularmente tóxicos.

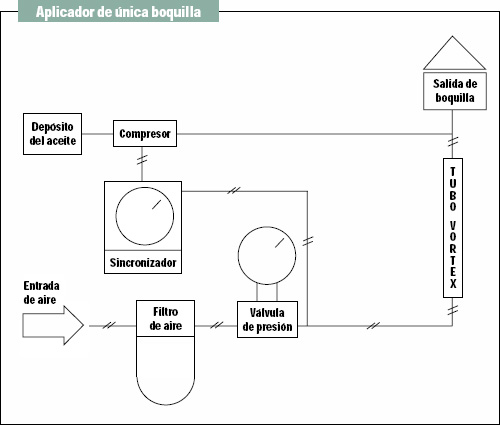

DESCRIPCION DEL PROCESO (ver figura)

El aire a temperatura ambiente fluye a través de un tubo «vortex» («Hilch» o pistola de aire frío), que separa las moléculas de aire, generando aire frío en un extremo y aire caliente en el otro.

El lubricante vegetal es almacenado en un tanque situado encima del aplicador. El lubricante se alimenta por gravedad en un compresor neumático, cuyo pistón controla el volumen del lubricante. El compresor se conecta con un «timer» ajustable que controla el número de ciclos del compresor por minuto. El lubricante y el aire frío se transportan en tubos separados dentro de una manga que se comunica con la boquilla. En este punto, el aire frío y el lubricante se mezclan, y se aplica dicha mezcla sobre el área de contacto de la herramienta de cortar y la pieza. La boquilla debe de estar a menos de 2,5 cm de este área.

El aceite de base vegetal es un fluido altamente lubricante que puede reducir significativamente la fricción durante el corte. Sin embargo, el lubricante se evaporará a la temperatura relativamente baja de 316ºC. La utilización del aire durante el pro ceso de corte enfría la pieza y la herramienta, prolongando la vida del lubricante antes de que éste se evapore.

La cantidad de salida es tan pequeña que únicamente una parte residual se queda adherida sobre la pieza, mientras que la mayor parte es consumida durante el corte. Con los métodos tradicionales de «spray» o «flooding» mucho más lubricante se queda adherido a la pieza dificultando su limpieza posterior.

Las virutas del proceso se encuentran secas y limpias, y por no contener contaminantes pueden venderse para su recuperación a un valor más elevado.

En el proceso «COLDCUT» se utilizan aproximadamente entre 28 y 57 gramos cada ocho horas. Este lubricante de base vegetal reduce la fricción más eficazmente que los refrigerantes que utilizan como base agua o aceites minerales.

DEMOSTRACION

Para realizar la demostración del proceso se consideraron tanto los tipos de lubricante (de base acuosa, fluidos sintéticos, aceites minerales y de base vegetal) como diferentes parámetros de control de análisis de calidad: – Vida de la herramienta de cortar – Productividad de la máquina - «feedrate» (avance de carro) en pulgada por minuto (IPM) – Acabado y pulido de las piezas, así como las tolerancias de sus medidas.

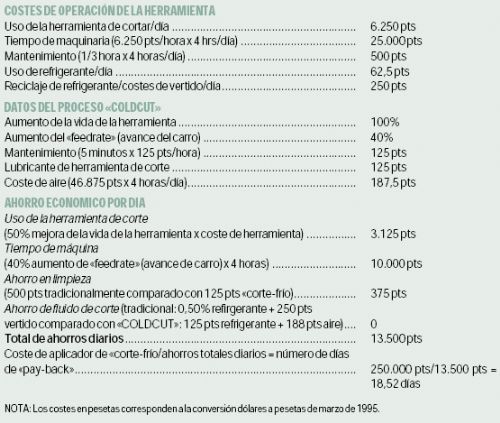

ANALISIS COSTE/BENEFICIO

La viabilidad económica de este proceso se ha medido considerando un período de amortización equivalente al número de días necesarios para recuperar las 250.000 pesetas del coste del aplicador, a través del aumento en la productividad, ahorro en la vida de las herramientas, la limpieza en el mantenimiento y costes del vertido (ver cuadro adjunto).

INCENTIVOS

Se ha desarrollado un aplicador portátil, que se ha fabricado, vendido y cuya efectividad ha sido demostrada en un proceso de fabricación industrial. Se han encontrado lubricantes en el mercado que muestran ser eficaces en el proceso «COLDCUT». Esta tecnología reduce los costes de herramientas, aumenta la productividad y la calidad del producto y resuelve diversos problemas medioambientales severos.

LIMITACIONES

Aire. Regulación de la calidad, del volumen y de la presión.

Distancia de aplicación. Longitud de la manga o boquilla del generador «vortex» a la intersección de la pieza/herramienta; la boquilla debe de reposicionarse para herramientas de funciones múltiples.

Lubricantes. Mejores lubricantes optimizarán el funcionamiento del sistema.

Recursos humanos. La falta de conocimiento y resistencia al cambio interfiere en la implementación de la nueva tecnología.

SOLUCIONES POTENCIALES

Aire. El control de la calidad, temperatura y presión, optimizarán el funcionamiento del «COLDCUT».

Distancia de aplicación. La boquilla del aplicador debe permanecer a menos de 2,5 cm del área de contacto. La longitud de la manga debería ser menor de 1,5 metros. El proceso «COLDCUT» puede integrarse en el diseño de una compleja herramienta multifuncional; adaptando un aplicador de la boquilla controlado por ordenador.

Lubricantes. La preocupación medioambiental está causando el desarrollo de nuevos «refrigerantes» y lubricantes, algunos de los cuales mejorarían significativamente este proceso.

Recursos humanos. Un programa de formación sobre el proceso «COLDCUT» sería muy útil para informar a los operadores de esta maquinaria, programadores, ingenieros y directivos.

Referencia:

«The COLDCUT process to eliminate the use of hazardous machining fluids». Timothy Palmer. Shamrock Industrial, Inc. Sierra Madre, CA 91024

Informe: «Innovative Clean Technologies. Case Studies». EPA/600/R-93/175. Agosto 1993

United States Environmental Protection Agency. Center for Environmental Research Information. Cincinnati, OH 45268 (EE.UU.)