Siderurgia integral y acerías

El sector de la Siderurgia Integral y Acerías cuenta en el Estado Español con más de 30 empresas que dan empleo a más de medio millón de trabajadores/as, localizándose en el País Vasco más del 50% de las empresas (en torno al 42% de la producción nacional). Sin embargo, su incidencia sobre el medio ambiente no es en absoluto despreciable, y se estima en el estudio de minimización de este sector realizado por EMGRISA en 1994, que sería necesaria una inversión del orden de los 40.000 millones de pesetas para la adaptación del sector a la normativa vigente. En el siguiente estudio se identifican algunas opciones que permitirían reducir la contaminación que este sector emite a la atmósfera, al agua y al suelo.

PROBLEMÁTICA MEDIOAMBIENTAL

En cuanto a la situación medioambiental se caracterizan los siguientes problemas:

Emisiones atmosféricas: Las emisiones más significativas se producen como consecuencia del insuficiente control en los parques de almacenamiento, de la obsolescencia de las baterías de coque, de las elevadas emisiones secundarias que se producen en el proceso y por el uso del carbón o fuel-oil como combustible. Los principales contaminantes son SO2, CO, NOx y partículas sólidas.

Aguas residuales: Debido al alto consumo de agua (300 m3/T acero obtenido) se generan un gran volumen de aguas residuales con altas cargas contaminantes, particularmente fenoles, sulfuros y todo tipo de metales.

Residuos: El sector genera del orden de 4,5 millones T/a, siendo tóxicos y peligrosos al 12% de los mismos (equivale a 40 Kg/T acero producido). Estos residuos se caracterizan por el elevado contenido en metales y compuestos metálicos (incluyendo escorias de acerías y altos hornos y los polvos de acería), cuyo tratamiento ha sido generalmente el depósito incontrolado tanto en vertederos como en minas abandonadas.

DESCRIPCIÓN DEL PROCESO

Obtención del hierro y acero: conversión del carbón natural en coque, la fundición de hierro en los hornos altos mediante la reducción del mineral de hierro con coque y fundentes, y la fusión y afino de la fundición y chatarras. Este acero se moldea bien en forma de lingotes por medio de las lingoteras, bien en forma de desbastes por medio de las máquinas de colada continua.

Laminación en caliente: con objeto de reducir su sección y obtener productos semielaborados para su posterior transformación, o productos acabados (perfiles estructurales o tubos sin costura).

Laminación en frío: de los productos previamente laminados en caliente, por lo que se consiguen reducciones adicionales de la sección del producto a obtener así como dotar a su superficie de algunas propiedades mecánicas deseadas.

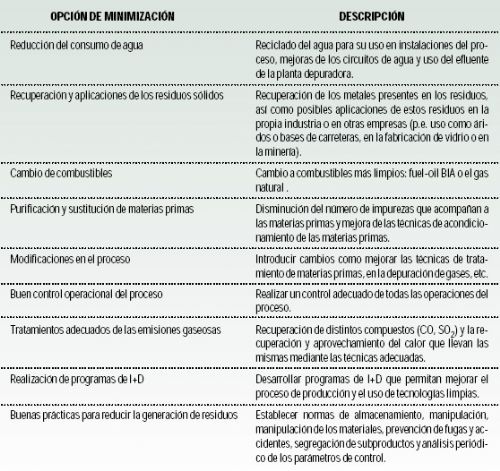

OPCIONES DE MINIMIZACIÓN

En el cuadro se describen brevemente algunas de las opciones de minimización identificadas en el estudio que permitirían reducir significativamente la contaminación. Se estima, por ejemplo, que la utilización del efluente de la depuradora reduciría en un 70% el consumo de agua o la sustitución del combustible por otros menos contaminantes lograría una reducción del 60-70% de SO2 y del 50% de las partículas.

Referencias:

Especificaciones técnicas y anteproyectos de minimización. Sector: Siderurgia integral y acerías.

Revisión 1. EMGRISA. Junio, 1994.

MIMAM, Pza. San Juan de la Cruz, s/n 28071 Madrid.

Tel: (91) 553 88 03/09.