Mejora medioambiental del proceso de galvanización

El proceso de galvanización en caliente consiste en la protección de la corrosión de los materiales construidos en acero o fundición, mediante un recubrimiento superficial que se obtiene por inmersión en zinc fundido.

Al igual que otros procesos del sector de tratamiento de superficies tiene numerosos problemas ambientales: emisiones, vapores y partículas a la atmósfera, vertidos alcalinos y ácidos con metales, contaminación de suelos por escurridos y derrames, así como la generación de residuos y subproductos.

Consciente de estos problemas, la empresa Galvasa en Zaragoza decidió a finales de los años ochenta desarrollar un plan de acción para mejorar la situación ambiental de la empresa y sistematizar estas modificaciones a través de la implantación del sistema de gestión medioambiental EMAS, que garantizaría el compromiso de mejora continua.

DESCRIPCIÓN DEL PROCESO ANTERIOR

El proceso de galvanización clásico se divide en la siguientes etapas:

- Desengrase alcalino: solución a base de hidróxido sódico.

- Decapado: solución de cloruro de zinc y cloruro de amonio a 50º-60ºC.

- Galvanizado: zinc fundido a 440º- 460ºC.

- Enfriamiento: agua o aire.

- Entre las fases de desengrase y decapado así como la de decapado y fluxado se intercalan enjuagues en agua corriente para evitar la contaminación por arrastres de unos baños a otros.

MEJORAS MEDIOAMBIENTALES EN EL PROCESO

La empresa decidió elaborar un plan para reducir o eliminar los principales impactos ambientales. El plan pretendía eliminar las etapas correspondientes al desengrase y lavados intermedios, segregar los decapados de zinc de los de hierro, instalar diversos equipos para la regeneración en continuo del fluxado, recuperar el calor residual de los gases de combustión y captar y filtrar los gases con partículas en suspensión del galvanizado. Las modificaciones realizadas se describen a continuación.

- Emisiones a la atmósfera:

- Reducción de las emisiones de clorhídrico: mediante la utilización de inhibidores de corrosión y tensoactivos junto con el mantenimiento de una adecuada relación entre la concentración de ácido y de cloruro ferroso en los decapados.

- Emisiones de la etapa del galvanizado: se realiza como una etapa independiente en una solución de baja concentración de clorhídrico y alta concentración de cloruro de zinc, con lo que se controla la velocidad de la reacción y se reducen las emisiones. El cloruro de zinc generado se trata en el equipo de regeneración y se utiliza en el fluxado.

- Emisiones de partículas: durante la inmersión de las piezas en zinc fundido se generan emisiones de partículas sólidas en suspensión, que son captadas y filtradas a través de un filtro de mangas, recuperando el polvo para el proceso.

- Vertidos de ácidos con metales:

En la regeneración del fluxado el ácido clorhídrico arrastrado por las piezas se neutraliza con amoniaco para obtener cloruro amónico, que se reutiliza en el proceso. El hierro en forma de cloruro ferroso se trata con agua oxigenada y amoniaco, precipitándose en forma de hidróxido férrico, que una vez separado en un filtro prensa, es utilizado para neutralizar los decapados agotados, obteniendo una solución de cloruro ferroso férrico que se vende como floculante para el tratamiento de aguas residuales.

- Contaminación de suelos:

Todos los goteos al suelo producidos por los arrastres de las piezas tanto del decapado como del fluxado se recogen en un depósito impermeabilizado y mediante una bomba de nivel son enviados al equipo de regeneración del fluxado, recuperándose para el proceso en forma de cloruros de amonio o de zinc.

- Consumo energético:

El fluxado se calienta a una temperatura de unos 60 °C mediante un recuperador del calor residual de los gases de combustión del horno de galvanizado, consiguiendo economizar todo el consumo de combustible del antiguo sistema con caldera de vapor.

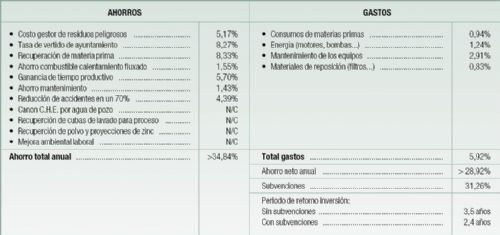

RESULTADOS OBTENIDOS

Se alcanzó el “vertido cero” de aguas residuales (es decir, se logró cerrar el circuito) y se redujo el consumo anual de agua pasando de 240.000 m3 a 1.292 m3 en el período 1984-1998.

Se lograron reducir las emisiones atmosféricas por debajo de los límites establecidos en la legislación vigente tomando como indicadores los valores de inmisión de ácido clorhídrico en la etapa de decapado y la emisión de partículas generadas en la etapa de galvanizado.

Desde que se instaló el regenerador de fluxado, la empresa reutiliza en su propio proceso todo el cloruro de zinc y de amonio producidos por el desgalvanizado, consiguiendo ahorros del 100% para el primero y del 80% para el segundo. El decapado agotado neutralizado con hidróxido férrico se comercializa en solución concentrada para la fabricación de floculantes, caracterizándose como subproducto y reduciendo la cantidad de residuos peligrosos. Por otro lado, el ahorro en el consumo de ácido clorhídrico ha sido del 60%.

Todas las naves y campas de la empresa tienen un suelo adecuado a su utilización con el fin de evitar la contaminación de los suelos. Además, en las zonas de proceso donde pueden existir escurridos, los suelos están doblemente impermeabilizados y existen depósitos de seguridad.

La empresa tiene su sistema de gestión medioambiental certificado según EMAS desde diciembre de 1997 y registrado en febrero de 1998.

BENEFICIOS AMBIENTALES, SOCIALES Y DE COMPETITIVIDAD

Con independencia de los beneficios ambientales descritos anteriormente, la empresa valora otra serie de ventajas asociadas a la implantación de su plan de acción medioambiental y del sistema de gestión medioambiental:

- Cumplimiento de la legislación.

- Desarrollo tecnológico.

- Optimización de la eficiencia de procesos.

- Mejora de las relaciones laborales.

- Posicionamiento de mercado.

- Imagen ante la sociedad.

[Fuente: «Primer catálogo aragonés de buenas prácticas». Fundación Ecología y Desarrollo y Gobierno de Aragón.]

Más información:

Galvanizaciones Aragonesas, S.A. (Galvasa)

Fernando Berdún Casaus

Ingeniero técnico y Jefe del Dpto. de Sistemas de Galvasa

Polígono de Malpica c/E, parcela 40.

50016 Zaragoza

Tel 976 57 4818. Fax 976 573299