Tratamiento de superficies

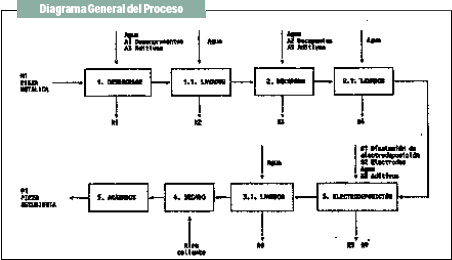

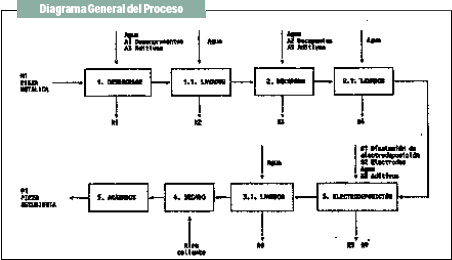

El estudio de minimización en el sector de tratamiento de superficies, representa el primero de una serie de estudios sectoriales presentados por EMGRISA, en los cuales se incluye un diagrama del proceso, una descripción del proceso, la identificación de los principales problemas medioambientales y, finalmente, se ofrece una relación de medidas de minimización.

En este sector se incluye una gran variedad de procesos de tratamientos: Metalurgia y transformados metálicos; Construcción mecánica; Fabricación de material eléctrico y electrónico; Fabricación de electrodomésticos; Industria aeronáutica y espacial; Industria del automóvil; Industria de joyería; Trabajo de metales.

Problemas medioambientales identificados

- Fangos ácidos y alcalinos. En el fondo de los tanques de proceso (desengrase, decapado y recubrimiento, principalmente) se van acumulando fangos con elevado contenido en ácidos, álcalis y metales.

- Baños concentrados de proceso. Los baños de proceso (desengrase, decapado ácido y básico, recubrimiento, sellado, etc.) una vez que se agotan, por la excesiva concentración de contaminantes, aún contienen una elevada concentración de reactivos como metales, ácidos, álcalis y cromo principalmente. La duración de los baños suelen ser entre 6 meses y dos años.

- Aguas de lavado. Después de cada proceso se generan aguas de lavado, en algunos casos, son bastantes concentradas en sustancias peligrosas (ácidos, aditivos orgánicos, álcalis, metales, etc.).

- Vapores y neblinas. Los procesos en los cuales se trabaja con baños a temperaturas elevadas (desengrase y decapado, principalmente) y con disolventes, se emiten a la atmósfera vapores y neblinas que están constituidas por ácidos, álcalis concentrados y disolventes.

Buenas prácticas

- Baños de procesos y aclarados: utilizar ánodos de metales puros para evitar impurezas, retirar los ánodos cuando no se estén utilizando, limpiar las piezas antes de introducirlas en los baños de recubrimiento, etc.

- Prevención de fugas y derrames: elaborar programas de prevención de fugas y de mantenimiento de las instalaciones, realizar una inspección periódica de los equipos, instalar controles de nivel unidos a las bombas para evitar reboses, etc.

- Segregación de las corrientes de residuos: Segregación de corrientes de residuos, segregar las corrientes de aguas residuales que contienen diferentes metales para su recuperación y reciclaje.

- Residuos de la depuración de aguas: diseño del proceso de producción para minimizar la cantidad de residuos que se genera, deshidratación de fangos eficaz, etc.

- Buenas prácticas de almacenamiento: almacenamiento de piezas en lugares cubiertos para evitar oxidaciones o ensuciamientos, almacenar adecuadamente los productos químicos reactivos, etc.

Técnicas de prevención

- Reducción de las emisiones a la atmósfera: tapar los tanques que trabajan en caliente cuando no se están utilizando, evitar la inmersión y extracción rápida de las piezas, optimizar la temperatura de trabajo, etc.

- Reducción de los arrastres: reducir la concentración de los constituyentes del baño, estudiar el manejo y el diseño de las perchas y soportes en que se colocan las piezas para minimizar los arrastres, etc.

- Empleo de agua desionizada: para reducir la presencia de compuestos como carbonatos y fosfatos y favorecer el mantenimiento de las instalaciones.

- Reducción del consumo de agua: el principal factor que influye en el consumo de agua es la técnica de aclarado (contracorriente, etc.).

- Sustitución del ácido crómico: los sustitutos posibles para el cromo VI son, para el proceso de decapado el peróxido de hidrógeno, y para el cromado electrolítico los compuestos de cromo III.

- Disoluciones de recubrimientos no cianuradas: los sustitutos para el zincado cianurado son el cloruro de zinc, cloruro amónico potásico o ácido bórico y el zinc alcalino.

- Sustitución de las disoluciones de cadmio: en la mayoría de los casos el recubrimiento de cadmio puede ser sustituido por zinc, dióxido de titanio, aluminio y combinaciones zinc-níquel.

- Reducción del uso de disolventes: tapar los tanques de almacenamiento o proceso cuando no se emplean, aumentar la altura existente entre la superficie del disolvente y el borde del tanque, mejorar los sistemas de refrigeración, sustituir los disolventes por agentes de limpieza de base acuosa.

Técnicas de recuperación y reciclaje

- Reciclaje de las aguas de aclarado, tratándose las corrientes residuales, aclarando en ciclo cerrado, aprovechando la reactividad química para otro baño, etc.

- Regeneración de los baños de desengrase y decapado, tanto ácidos como alcalinos.

- Recuperación y reciclaje de metales, a través de tecnologías de evaporación, intercambio iónico, recuperación electrolítica, osmosis inversa, ultrafiltración, cristalización.

Referencia:

Estudio de Minimización. Sector: Tratamiento de Superficies. Ministerio de Obras Públicas, Transportes y Medio Ambiente.

Subdirección General de Residuos. 1995