Sustitución de disolventes orgánicos

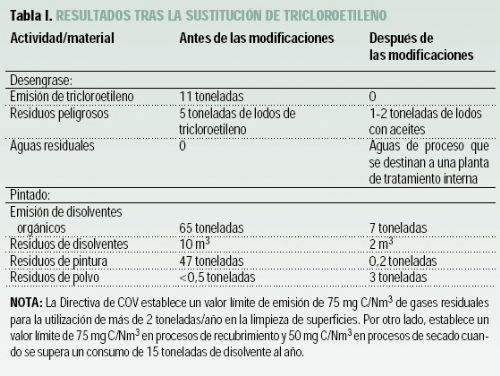

La utilización de disolventes orgánicos en múltiples aplicaciones en la industria representa un importante riesgo para la salud de los trabajadores y trabajadoras, para la salud pública y para el medio ambiente. En marzo de 1999 se aprobó una nueva Directiva que limita las emisiones de contaminantes orgánicos volátiles debidas al uso de disolventes orgánicos en determinadas actividades (ver DAPHNIA Nº 22). Para el cumplimiento de esta Directiva muchas empresas tendrán que realizar cambios en sus procesos. Por razones de salud, ambientales e incluso económicas, serán preferibles aquellas modificaciones que permitan eliminar el uso de disolventes, en lugar de la simple aplicación de medidas de «final de tubería» o de protección personal. En este sentido, se describen a continuación dos ejemplos. ADHESIVOS DE BASE ACUOSA Una pequeña empresa del Reino Unido desarrolló una tecnología de adhesivos de base acuosa mediante la producción de una amplia gama de dispersiones de resinas que permiten la sustitución de los adhesivos convencionales, que contienen disolventes orgánicos. Estos adhesivos alternativos tienen un contenido mucho mayor de sólidos y requieren menos energía para retirar el agua de la capa adhesiva. Los disolventes orgánicos se emplean en los adhesivos convencionales para integrar sus componentes, normalmente un polímero y una resina que aporta adherencia. La capa adhesiva se obtiene evaporando el disolvente, tras aplicar la mezcla. En muchos casos, el disolvente es un compuesto orgánico volátil (COV) que se evapora en la atmósfera contribuyendo a problemas de contaminación atmosférica (p.ej. actuando como precursor del ozono ambiental). En otros casos, se realizan operaciones de secado de alto consumo energético para eliminar el disolvente que, en ocasiones, es posteriormente recuperado. Estos adhesivos alternativos pueden aplicarse en suelos y para el montaje de paneles grandes, cintas adhesivas sensibles a presión, envasado y etiquetado de alimentos, incluyendo su uso a bajas temperaturas para alimentos congelados. Estas resinas no contienen disolventes orgánicos, ni proteínas, ni almidones y son compatibles con la mayoría de polímeros de dispersión en todas sus proporciones. Las resinas dispersas se mantienen líquidas a todas las temperaturas y cuando es mezclado con el polímero, permiten la aplicación de capas adhesivas continuas y uniformes con un alto grado de flexibilidad. Beneficios ambientales y la salud Las ventajas ambientales y de salud se derivan principalmente de la eliminación del uso de disolventes orgánicos. Los adhesivos de base acuosa no son tóxicos, no contaminan el aire ni el agua y no requieren de una manipulación especial. Tampoco constituyen un riesgo de incendio. Estos adhesivos pueden lograr unos niveles altos de adhesión como consecuencia de su penetración en sustratos absorbentes, como es la celulosa, así como permitir más tiempo para posicionar de forma precisa las piezas. Estos productos resultan particularmente apropiados para el envasado de alimentos. Por el contrario, los adhesivos convencionales requieren entre tres y cinco veces más energía para el secado. Este consumo, junto con el coste de materia prima (disolvente orgánico), medidas de precaución y protección y otros gastos generales asociados a la manipulación de productos peligrosos, tiene repercusiones en los costes que se evitarían en su mayor parte con la utilización de adhesivos de base acuosa. NOTA: La Directiva sobre la limitación de emisiones de COV establece para la fabricación de preparados de adhesivos un valor límite de 150 mg C/Nm3 y para la actividad de recubrimiento con adhesivos un valor límite de emisión de gases de 50 mg C/Nm3, aunque si se utilizan técnicas de reutilización del disolvente recuperado se permite una emisión de 150 mg C/Nm3. Para ambas actividades se establecen, así mismo, un valor límite de emisión fugaz. PRODUCCIÓN DE MAQUINARIA Y PIEZAS ELÉCTRICAS Una empresa sueca que fabrica accesorios eléctricos e instalaciones de luz tanto para interiores (600.000 unidades) como exteriores (150.000 unidades), realizó una serie de modificaciones en su proceso para reducir diversas fuentes de emisión de compuestos orgánicos volátiles. Estas modificaciones fueron el resultado de una inspección de las autoridades ambientales en que se le establecía el requisito de reducir las emisiones de disolventes orgánicos, aunque la empresa ya tenía el objetivo de reducir las emisiones de la etapa de pintado ampliando la capacidad de pintura con polvo. La empresa decidió conseguir estos nuevos objetivos mediante la adopción de medidas de reducción en origen, en lugar de invertir en caros mecanismos de “final de tubería”. El trabajo con el metal de la fábrica incluye diferentes formas de corte, perforación y prensado. La mayoría de los detalles de los metales se desengrasaban con tricloroetileno. Para los detalles de aluminio para uso externo se aplicaba una capa de cromado seguida de un fosfatado, mientras que los detalles realizados con lámina de acero se pretrataban sólo con el fosfatado. El pintado se realizaba en dos líneas automáticas con pinturas de base de disolventes orgánicos y una con pinturas en polvo. Algunas series más pequeñas de accesorios eléctricos se pintaban manualmente en cabinas de pintura. Beneficios ambientales y de salud Entre los principales beneficios medioambientales se incluyen: Más información: Estefanía Blount

ISTAS-CC.OO.

Modesto Lafuente, 3, 3ºD

28010 Madrid

Tel: 91 5913616

Fax: 91 5913015

e-mail: eblount@istas.ccoo.esÁREAS TEMÁTICAS

ARTÍCULOS RELACIONADOS

COMENTARIOS