Disolventes orgánicos

monográfico SAT: Disolventes orgánicos / Pesticidas.

Los disolventes orgánicos son compuestos orgánicos volátiles que se utilizan solos o en combinación con otros agentes, para disolver materias primas, productos o materiales residuales, utilizándose como agente de limpieza, para modificar la viscosidad, como agente tensoactivo, como plastificante, como conservante o como portador de otras sustancias que, una vez depositadas, quedan fijadas y el disolvente se evapora. Los compuestos orgánicos volátiles o COVs se definen como todo compuesto orgánico (cuya estructura química tenga de base el elemento carbono) que tenga una volatilidad determinada, que se establece en una presión de vapor de 0,01 KPa o más a temperatura ambiente (20ºC).

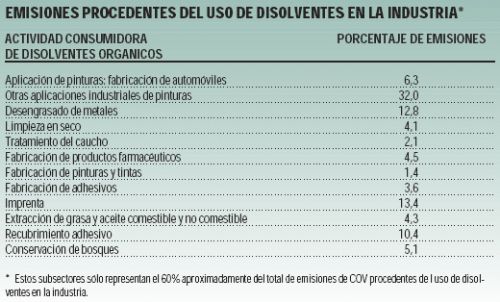

Según la base de datos del CORINAIR, en 1990 se emitieron en la Unión Europea 12.470 ktoneladas de compuestos orgánicos volátiles de origen antrópico no derivados del metano (aunque esta cifra habrá aumentado desde entonces de forma significativa). Estas emisiones proceden de sectores industriales, agrícolas, transporte y extracción y distribución de combustibles fósiles, entre otros. El uso de disolventes orgánicos suponen el 30% (3.741 ktoneladas) de esta cifra, del que aproximadamente el 20% (748 ktoneladas) representa el uso de disolventes en la industria. Algunas de las aplicaciones más comunes son:

- Industria alimentaria. Extracción de aceites y grasas: ciclohexano y sulfuro de carbono.

- Industria siderúrgica. Limpieza y desengrasado de piezas: tricloroetileno y cloruro de metileno. Refrigeración en procesos de corte: hidrocarburos alifáticos.

- Industria del calzado. Como disolventes de colas y pegamentos: mezcla de hexanos.

- Industria de plásticos y caucho. Como disolvente de materias primas y de transformación: dimetilformamida, cloroformo, acetona.

- Industria de la madera. Como disolventes de lacas y barnices: trementina, tolueno.

- Industria cosmética. Como dispersante: alcohol etílico, alcohol isopropñilico, cloroformo.

- Industria farmacéutica. En síntesis de fórmulas.

- Industria de pintura. Como diluyente: tolueno, acetatos, cetonas, etc.

- Limpieza en seco. Como disolvente de sustancia orgánica: tetracloroetileno.

La evaporación de los disolventes orgánicos a partir de su uso en la industria, como ya se ha dicho, contribuye en una parte muy importante a estas emisiones, en el que solamente el sector de producción y aplicación de pinturas, el sector de impresión y las actividades de desengrase y limpieza de metales constituyen colectivamente el 65% de las emisiones.

RIESGOS PARA EL MEDIO AMBIENTE

La emisión de compuestos orgánicos volátiles (COVs) a la atmósfera tiene algunos problemas importantes para el medio ambiente. Algunos COVs contribuyen a la degradación de la capa de ozono, como son 1,1,1-tricloroetano, tetracloruro de carbono, CFCs, HCFCs, entre otros. Algunas de estas sustancias ya están prohibidas o existe para ellas un calendario de eliminación contemplado dentro del marco del Protocolo de Montreal.

Por otro lado, los COVs junto con los NOx en presencia de la luz solar actúan como precursores de la formación de ozono troposférico o ambiental. La contaminación por ozono es un problema crónico y de amplia distribución en toda la Unión Europea, hasta el punto de que existe una normativa que limita los niveles de éste, la Directiva 92/72/CEE sobre la contaminación atmosférica por ozono traspuesta a la legislación española en septiembre de 1995 en el Real Decreto 1494. El ozono puede causar efectos nocivos tanto para la salud humana como para el medio ambiente. Pero, de hecho, las especies vegetales y los cultivos son más sensibles a este contaminante que los seres humanos. El ozono interfiere en la actividad fotosintética, en el crecimiento y en el metabolismo general de la planta, aunque también aumenta la sensibilidad de los árboles a las heladas, al calor y a la sequía. Se ha estimado que con las concentraciones de ozono que se vienen dando en la temporada estival de crecimiento, las pérdidas de producción en la agricultura pueden suponer hasta un 5-10% en toda la Comunidad Europea.

RIESGOS PARA LA SALUD HUMANA

Los riesgos para la salud asociados a la emisión de COVs a partir del uso de disolventes orgánicos se derivan de sus propiedades volátiles, liposolubles, tóxicos e inflamables.

El carácter volátil de los disolventes hace que éstos se evaporen rápidamente en el aire, alcanzando concentraciones importantes en espacios confinados. Los riesgos mayores para el ser humano se producen por la absorción de éstos a través de la piel y por inhalación. El contacto directo con la piel permite que el disolvente pase a la sangre, causando efectos inmediatos y a más largo plazo. La inhalación constituye la vía de exposición más peligrosa, porque los pulmones son muy eficaces en distribuir éstas o cualquier otra sustancia, por todo el cuerpo pudiéndose inhalar concentraciones muy elevadas en plazo breve, siendo esta vía, además, particularmente difícil de controlar.

Los disolventes orgánicos son liposolubles, es decir, que una vez que se introducen en el organismo tienen afinidad por los tejidos grasos y no suelen disolverse en agua, aunque sus metabolitos sí son hidrosolubles. Por la vía de inhalación, recorren las vías respiratorias, de donde pasan a la sangre y de ahí a los diferentes órganos, donde tienden a acumularse. Con el paso del tiempo las concentraciones acumuladas pueden alcanzar niveles que representen un riesgo para la persona y, en particular, para un feto durante su desarrollo embrionario.

En algunos estudios de toxicidad, en los que se relacionan las lesiones neurológicas con la exposición crónica a disolventes, los investigadores hallaron un menor rendimiento en los trabajadores/ as que estaban expuestos a niveles inferiores a los máximos legales fijados por las autoridades. Por ejemplo, en un estudio efectuado en Suecia sobre los pintores de automóviles y trabajadores/ as expuestos a aerosoles, se descubrió un aumento estadístico significativo de síntomas psiquiátricos como la irritabilidad y dificultades de concentración.

La mayoría de los disolventes son inflamables y explosivos, lo que representa otro tipo de riesgo diferente asociado a estas sustancias. Algunos no arden necesariamente con facilidad, pero sí tienden a descomponerse a altas temperaturas dando lugar otros compuestos altamente tóxicos, tal es el caso de los disolventes halogenados que se convierten en fosgeno, ácido clorhídrico, ácido fluorhídrico, etc. El peligro de explosión varía de un disolvente a otro, por lo que es necesario conocer las condiciones de concentración, presión, temperatura, etc. en cada caso para evitar este riesgo.

Otros efectos indirectos son los problemas de salud asociados a la exposición a ozono troposférico, como resultado entre otros factores de la emisión de COVs a la atmósfera. Los principales síntomas son la irritación e inflamación del sistema respiratorio, principalmente de las membranas mucosas y los pulmones. Los efectos se agravan si la exposición tiene lugar mientras se hace ejercicio, en personas de avanzada edad, niños o personas que sufren de asma u otra enfermedad que dificulte la capacidad respiratoria. Un estudio epidemiológico realizado recientemente a escala europea, proyecto APHEA, concluía que existe una clara asociación entre las elevadas concentraciones de ozono y un aumento de entre el 2 y el 12% de la mortalidad.

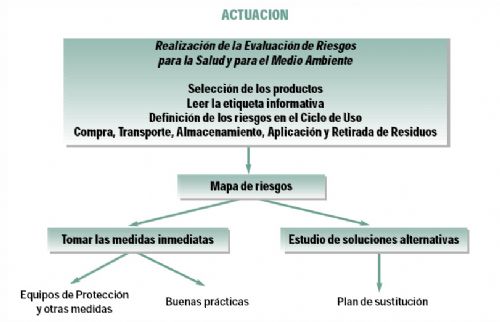

CRITERIOS DE ACTUACION MEDIOAMBIENTAL

Existe un orden de criterios que se deben aplicar ante cualquier problema de salud laboral y de medio ambiente con el fin de minimizar los posibles riesgos, que es el siguiente: 1º producción limpia o prevención, 2º minimización del riesgo a través de la aplicación de buenas prácticas y, en último lugar, la adopción de medidas de control o final de tubería (como son en el caso de disolventes, el uso de campanas de aspiración, depuración de las emisiones gaseosas, condensación y reutilización de los COVs, la utilización de equipos de protección individual (EPIs), etc.). En este trabajo se exploran únicamente las dos primeras etapas.

1. PREVENCIÓN

En el V Programa se establece que la Unión Europea ha de reducir el 30% de las emisiones de COVs en el período 1990- 1999. En algunos países de la UE (Dinamarca, Alemania, Francia, Italia, Países Bajos, Portugal, Reino Unido, Finlandia, Austria y Suecia) existe legislación vigente más o menos jurídicamente vinculante sobre procesos responsables de las emisiones de COVs. Incluso para algunos casos, como por ejemplo en Suecia con el tricloroetileno, existe un calendario para su eliminación.

Con vistas a abordar el problema de la contaminación por ozono en la UE, además de las medidas normativas dirigidas a otras fuentes, como los vehículos, se elaboró una propuesta de Directiva del Consejo Europeo limitando las emisiones de compuestos orgánicos originadas en las industrias. En esta Propuesta se establece un objetivo de reducción del 57% de las emisiones industriales de COV para el año 2007 (aunque se reconoce que sería necesaria una reducción de entre el 70 y 80% con respecto de las emisiones de 1990 para evitar futuros episodios de ozono). Por otra parte, los disolventes orgánicos, y en particular los clorados, se encuentran en la lista de sustancias tóxicas y peligrosas que requieren una consideración prioritaria.

Gran parte de las soluciones que han de adoptarse con el fin de seguir estas orientaciones y de cumplir estos objetivos, pasarán necesaria y prioritariamente por la sustitución progresiva de los disolventes, puesto que conlleva ventajas para la salud, para el medio ambiente e incluso de carácter económico. En este último sentido, se pueden producir importantes ahorros en la gestión de residuos, vertidos y emisiones peligrosas, sobre todo cuando cada vez se exigen requerimientos más estrictos (Directiva de vertederos, R.D. Incineración de residuos peligrosos, etc.).

La Producción Limpia se puede entender como los cambios en los procesos, productos o materias primas que reducen, evitan o eliminan el empleo de sustancias tóxicas o peligrosas o la generación de subproductos peligrosos en la producción, de forma que se reducen los riesgos totales sobre la salud de los trabajadores/ as, ciudadanos o el medio ambiente, en lugar de trasladar estos riesgos de un medio a otro.

En este sentido, prevenir la utilización de disolventes orgánicos, mediante la sustitución de materias primas, de procesos o de productos se considera prioritario. Según las características de la operación a realizar, se pueden sustituir los disolventes orgánicos por otros agentes que cumplan funciones similares pero representen un menor riesgo, como son los sistemas de base acuosa que se basan más en la extracción de la suciedad que en su disolución (más propio de los disolventes orgánicos).

Al escoger una alternativa al uso de disolventes orgánicos, hay que estudiar cuidadosamente las circunstancias con el fin de escoger la mejor opción. Así, por ejemplo, en el caso nuevamente de la limpieza de superficies hay que considerar los siguientes aspectos: la cantidad del contaminante a eliminar, el grado de limpieza requerido, la forma, el tamaño y la complejidad de la pieza a limpiar, el volumen o el número de piezas, los aspectos de seguridad e higiene, la protección medioambiental, etc. Teniendo en cuenta todos estos condicionantes, el Institut Cedrá en el Manual de Minimización de Residuos y Emisiones que elaboró junto con la Comunidad de Madrid, establece el siguiente orden de preferencia, clasificando a los disolventes como la última opción para las actividades de limpieza de piezas: agua o aire >medio abrasivo con agua o aire como soporte >disoluciones acuosas de detergentes>disoluciones alcalinas>ácidos> disolventes.

2. BUENAS PRÁCTICAS

Cuando resulta imposible a corto plazo evitar el uso de disolventes orgánicos o hasta que se logre implantar una alternativa, se deben adoptar medidas para reducir el riesgo para los trabajadores/ as, los ciudadanos y el medio ambiente. Para minimizar el riesgo existe un número de Buenas Prácticas que pueden aplicarse a lo largo de las diferentes fases, y que se desarrollarán a continuación.

El objetivo de las Buenas Prácticas es reducir las pérdidas sistemáticas o accidentales de materiales, en forma de materiales (en residuos, vertidos o emisiones) y de esta manera aumentar la productividad, sin acudir a cambios en tecnologías, materias primas o productos, sino centrándose principalmente en los factores humanos y organizativos de la producción.

El nivel técnico y complejidad de las buenas prácticas varía mucho en función de la capacidad de estudio y aplicación de las mismas, asi como, de la dimensión que se pretende abarcar.

A continuación se describirán brevemente algunas buenas prácticas que pueden aplicarse a diversas operaciones que son comunes a varios sectores que fueron el resultado de un trabajo realizado por el Institut Cerdà para la Comunidad de Madrid.

A) LIMPIEZA DE PIEZAS METÁLICAS

- Evitar la necesidad de limpieza, disminuyendo la causa de la suciedad. Así, por ejemplo, se puede evitar la necesidad de limpieza mediante la sustitución de recubrimientos de protección de grasa o pintura por otros revestimientos poliméricos, o situando idoneamente las operaciones de limpieza (p.e. justo antes de los recubrimientos o acabados posteriores).

- Elegir los disolventes orgánicos que sean menos peligrosos (tóxicos, volátiles, inflamables, etc.). Por ejemplo, el benceno y otros disolventes aromáticos y compuestos halogenados pueden ser sustituidos por otros hidrocarburos alifáticos menos tóxicos como la nafta o los terpenos.

- Maximizar la eficacia de la operación de limpieza, es decir, usar la menor cantidad posible de disolvente para alcanzar un nivel aceptable de limpieza.

- Estandarizar el uso de los disolventes, utilizándose el menor número de tipos posibles. De esta forma también puede aumentarse el volumen de un mismo disolvente gastado hasta el punto de hacer rentable su reciclaje.

- Extraer frecuentemente los fangos y residuos de los tanques de disolventes. Los residuos de pinturas y de otros contaminantes orgánicos arrastrados en las operaciones de limpieza pueden disolverse en los disolventes, reduciendo su eficacia de limpieza (el zinc y el aluminio son particularmente reactivos). En las operaciones de limpieza los materiales orgánicos no deben exceder el 10% en peso, mientras que en los desengrases por vapor, no deben superar el 25%.

- Aumentar el grado de agitación en los baños, mediante agitadores mecánicos y mecanismos ultrasónicos y aerosoles líquidos.

- Controlar las pérdidas por evaporación de los disolventes, para reducir las emisiones. Algunas medidas son: elegir correctamente las operaciones de limpieza (p.e. lejos de las fuentes de calor), tapar los tanques que contienen los disolventes, mantener una altura mínima entre el nivel del baño y el borde del tanque para evitar su evaporación y controlar la temperatura si es en caliente.

- Reducir la velocidad de extracción de la pieza y permitir un amplio tiempo de drenaje. Un goteo de 30 segundos permite a la mayoría de las disoluciones adheridas al objeto escurrir en el tanque, y en aplicaciones que se secan rápidamente, 10 segundos suelen bastar para una buena recuperación de la disolución. Si el espacio entre la pared del tanque y el objeto es muy estrecho, el líquido saldría fuera del tanque, por lo que, de forma general, la sección horizontal de los objetos a limpiar no debe exceder el 50% del área abierta del tanque.

- Conseguir una posición adecuada de la pieza en el soporte. Deben usarse soportes de mínima área superficial, situándose la dimensión más larga horizontalmente, de manera que el recorrido del líquido a lo largo de la pieza sea lo más corto posible. Igualmente resulta conveniente mantener la pieza ligeramente inclinada respecto a la horizontal, para facilitar el drenaje del líquido, cuando se la extrae del tanque.

- Instalar bandejas o cubetas de drenaje entre dos tanques con el fin de recoger el disolvente que gotea de la pieza y devolverla al tanque.

- Mantener los disolventes segregados con el fin de optimizar su reciclaje y/o tratamiento. Al menos, habría que separar los disolventes de la siguiente forma: los disolventes clorados de los no clorados; los disolventes alifáticos de los aromáticos; el freón del cloruro de metileno.

- Mantener los residuos de disolventes lo menos contaminados posible para facilitar su reciclaje. Recomendaciones importantes son: etiquetar claramente con información sobre su composición y los procesos donde fueron utilizados, mantenerlos en envases cerrados, en buen estado y alejados de la lluvia.

B) LIMPIEZA DE EQUIPOS DE PROCESO

Se considera que las mejoras en la formación y supervisión de los trabajadores/as, el incremento del cuidado y atención en el mantenimiento y la inspección de los equipos y la utilización de instrumentos de control automáticos son medidas generales que han contribuido significativamente a la reducción de los residuos de limpieza de equipos. Más concretamente, existen dos planteamientos para optimizar este proceso: disminuir la frecuencia de las operaciones de limpieza y reducir la cantidad y/o la peligrosidad de los residuos y emisiones.

1. Reducir la frecuencia de la limpieza:

- Procurar la dedicación de un equipo a un sólo proceso, por ejemplo, utilizar un tanque con la misma formulación evita la necesidad de limpiar el equipo entre carga y carga.

- Planificar las etapas de producción en una secuencia adecuada, por ejemplo, en la fabricación de pinturas, se trataría de elaborar primero las pinturas claras y después las oscuras para evitar operaciones de limpieza del equipo.

- Convertir los procesos por cargas o en “batch” en procesos contínuos. Esta modificación implica: menos mano de obra, un control y automatización más sencillos, menos operaciones de transferencia manual de materiales (que tienen mayor probabilidad de fugas y riesgo laboral), y una menor cantidad de residuos de limpieza ya que se limpian a intervalos regulares y con menor frecuencia.

- Evitar las limpiezas innecesarias, por ejemplo, las limpiezas de los tanques de mezcla de pinturas entre carga y carga no es indispensable puesto que la contaminación cruzada no implica ningún problema.

- Registrar los costes de limpieza separadamente de otros conceptos para poder determinar las ventajas e inconvenientes de las diferentes alternativas.

2. Reducción de la cantidad y/o peligrosidad

- Reducir la cantidad de material adherido al equipo antes de limpiarlo, bien permitiendo un tiempo de drenaje adecuado o bien utilizando instrumentos mecánicos que eliminen los depósitos de las paredes del equipo.

- Limpiar el equipo inmediatamente después de su utilización. De esta forma se evita la formación de depósitos endurecidos que exigen el consumo de grandes cantidades de disolventes para su arrastre. La utilización de tanques de teflón, que reduce la adhesión, y de tanques cilíndricos con una relación altura/diámetro pequeña, permiten una limpieza más fácil y rápida.

- Utilizar métodos eficientes de limpieza, por ejemplo, los sistemas de aerosol o spray, frente a la inmersión o aplicación de calor y agitación, que consumen más cantidad de disolvente. Algunas tuberías pueden limpiarse con tacos de plástico o espuma en lugar del tradicional chorro de disolvente.

- Reducir la cantidad de disolución de limpieza, por ejemplo, utilizando aerosoles de alta presión, limpiando mecánicamente en el momento y lugar, utilizando aditivos como agentes de suspensión y emulsionantes, utilizando fluidos de proceso, en lugar de agua, para después filtrarlos eliminando los sólidos y así reciclarlos en el proceso y utilizando agua, en lugar de disoluciones químicas.

C) PINTADO Y OTROS RECUBRIMIENTOS

- Emplear técnicas de control de inventarios y sistemas de seguimiento de materiales. El objetivo es conocer rigurosamente las cantidades de pinturas estrictamente necesarias y las existentes en stock y procurar devolver al fabricante los contenedores para su limpieza y reutilización, y si es posible pactar la devolución de la parte del stock que no llega a utilizarse. Es conveniente comprar la pintura en recipientes del tamaño adecuado, que en algunos casos resulta mejor utilizar contenedores grandes (p.e. si se distribuye en pequeños lotes), mientras que en otros casos es mejor emplear pequeños (p.e. si hay riesgo de que caduque).

- Estandarizar las pinturas.

- Mejorar la planificación de la producción (p.e. pintando primero con colores claros y pasando progresivamente por los oscuros).

- Asegurar un correcto mantenimiento y manipulación de equipos. Así, por ejemplo, en la aplicación con la pistola resulta conveniente:

- Mantener la presión de aire baja y la pistola perpendicular a la superficie.

- Mantener la pistola a unos 15 cm de distancia de la pieza para obtener un acabado uniforme.

- La velocidad del chorro de la pistola debe ser de alrededor de 75 m/min.

- Activar la pistola al principio y al final de cada pasada, para evitar pérdidas y evitar excesos de pintura en el punto en que la pistola cambia el sentido. La eficiencia de la aplicación de pintura depende también del sistema de aplicación que se escoja, así por ejemplo, son más favorables los sistemas de electrorecubrimiento que tienen entre un 90-99% de eficiencia frente al 30-60% de la pistola rociadora convencional de aire o incluso frente al 65-85% de la pistola electrostática de aire. El mantenimiento preventivo de todos los equipos de pintura es muy importante.

- Inspeccionar las piezas antes de pintarlas, de forma que estén limpias, secas y sin polvo.

- Utilizar pinturas de base acuosa.

D) FORMULACIÓN, DOSIFICACIÓN Y MEZCLA DE PRODUCTOS

- Programar la producción de las cargas en colores de claros a oscuros (para pinturas, tintes y pigmentos), reduciendo la frecuencia y la cantidad de agentes de limpieza.

- Limpiar los tanques después de cada carga, eliminando los residuos mecánicamente antes de utilizar disolventes o aguas de aclarado.

- Eliminar el polvo y los residuos sólidos con productos de base acuosa.

- Utilizar contenedores reutilizables.

- Utilizar siempre que sea posible productos en pasta en lugar de en polvo, para eliminar la emisión de polvo al aire cuando se abre el paquete.

- Utilizar cubetas y tanques al transferir materiales tóxicos de un contenedor a otro para recoger las pérdidas de producto y poder reciclarlas.

Referencias:

- Comisión de las Comunidades Europeas. COM(96) 538 final. “Propuesta de Directiva del Consejo relativa a la limitación de las emisiones de compuestos orgánicos debidas al uso de disolventes orgánicos volátiles en determinadas actividades industriales”. Bruselas, 06.11.96.

- Confederación Sindical de CC.OO. Departamento de Medio Ambiente. “Daphnia Nº1”. Diciembre 1995.

- Confederación Sindical de CC.OO. de Euskadi. “Los disolventes: productos peligrosos a sustituir.”

- Gabinete de Salud Laboral de la Confederación de CC.OO. Campaña: «Conoce lo que usas».

- Gabinete de Salud Laboral de la Confederación de CC.OO. Cuadernos Sindicales de Salud Laboral, 02. “Riesgo Tóxico: sustituir es posible.”

- Institut Cerdà y Agencia de Medio Ambiente de la CAM. “Manual de Minimización de Residuos y Emisiones Industriales.”

- Instituto Nacional de Seguridad e Higiene en el Trabajo. Cuadernos de divulgación. “Los disolventes y nuestra salud.”

- Misch, A. “Riesgos Ambientales para la Salud.”

- Unión Europea, DG XII, Agro-Industrial-Research-Programm. VOFA Pro Guide. “Vegetable Oil Based Cleaning Agents for Industrial Applications”. Septiembre 1997.

Más información:

Estefanía Blount Martín

Dpto. Medio Ambiente. C.S. de CC.OO. C/ Fernández de la Hoz, 12.

28010 Madrid.

Tel.: (91) 319 76 53.

Fax: (91) 310 48 04

ÁREAS TEMÁTICAS

ARTÍCULOS RELACIONADOS

- Núm 16: Riesgos medioambientales en la empresa

- Núm 3: Sustitución del cloro en el blanqueo de papel

- Núm 16: Un ejemplo práctico: Evaluación de riesgos medioambientales en instalaciones hoteleras

- Núm 38: La química verde ya es una realidad

- Núm 46: Las sustancias disolventes, un riesgo para la salud y el medio ambiente